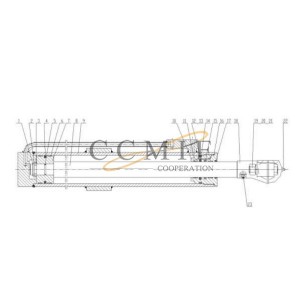

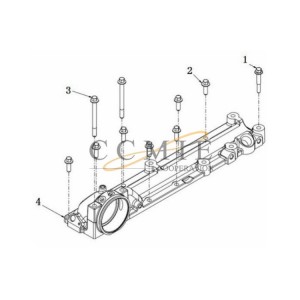

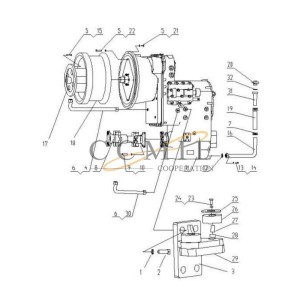

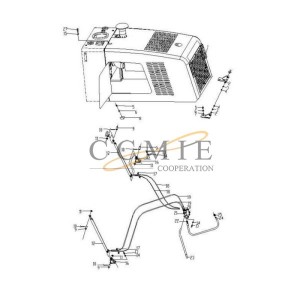

Sürücü mili XCMG Liugong motor qreyder ehtiyat hissələri

Sürücü mili

Ehtiyat hissələrinin bir çox növləri olduğu üçün biz onların hamısını saytda göstərə bilmirik. Xüsusi olanlar üçün bizimlə əlaqə saxlayın.

Üstünlük

1. Biz sizin üçün həm orijinal, həm də satışdan sonrakı məhsullar təqdim edirik

2. İstehsalçıdan birbaşa müştəriyə, xərcinizə qənaət etməklə

3. Normal hissələr üçün sabit ehtiyat

4. Vaxtında Çatdırılma Vaxtında, rəqabətli göndərmə dəyəri ilə

5. Peşəkar və vaxtında xidmətdən sonra

Qablaşdırma

Karton qutular və ya müştərilərin istəyinə uyğun olaraq.

təsviri

Sürücü şaftı tikinti maşınları şassisinin hərəkət hissəsinin əsas hissələrindən biridir. İstifadə zamanı kompleks əyilmə, burulma yükləri və böyük zərbə yüklərinə məruz qalır ki, bu da yarım milin yüksək yorulma gücünə, sərtliyə və yaxşı aşınma müqavimətinə malik olmasını tələb edir. Yarım şaftın xidmət müddəti yalnız məhsul prosesinin dizayn mərhələsində plan və material seçimindən təsirlənmir, həm də döymə istehsal prosesi və döymələrin keyfiyyətinə nəzarət də çox vacibdir.

İstehsal prosesində prosesin keyfiyyətinin təhlili və nəzarət tədbirləri

1 Kəsmə prosesi

Boşluğun keyfiyyəti sonrakı sərbəst döymə blanklarının keyfiyyətinə təsir göstərəcək və hətta döymə döyülməsinə təsir edəcəkdir. Boşluq prosesində əsas qüsurlar aşağıdakılardır.

1) Uzunluq dözümlülükdən kənardır. Boşluq uzunluğu çox uzun və ya çox qısadır, çox uzundur, döymələrin ölçüsü və tullantı materialları baxımından həddindən artıq müsbət olmasına səbəb ola bilər və çox qısa döymələrin narazı və ya kiçik ölçüdə olmasına səbəb ola bilər. Səbəb, boşalma prosesi zamanı yerləşdirmə çəngəlinin düzgün qurulmaması və ya yerləşdirmə pərdəsinin boş və ya qeyri-dəqiq olması ola bilər.

2) Son üzün yamacı böyükdür. Böyük bir son səth yamacı, blankın son səthinin uzununa oxa nisbətən meylinin müəyyən edilmiş icazə verilən dəyəri aşması deməkdir. Son üzün yamacı çox böyük olduqda, döymə prosesində qıvrımlar yarana bilər. Səbəb boşalma zamanı çubuğun sıxılmaması və ya lent mişar bıçağının diş ucunun anormal şəkildə köhnəlməsi və ya lent mişar bıçağının gərginliyinin çox kiçik olması, lent mişar maşınının bələdçi qolunun eyni olmaması ola bilər. üfüqi xətt və s.

3) Uç üzdə burr. Çubuğun materialını kəsərkən, ümumiyyətlə son qırılma zamanı buruqlar görünməyə meyllidir. Buruqları olan blanklar qızdırıldıqda yerli həddindən artıq istiləşməyə və həddindən artıq yanmağa səbəb ola bilər və döymə zamanı asanlıqla qatlanır və çatlayır. Səbəblərdən biri mişar bıçağının köhnəlməsi və ya mişar dişlərinin köhnəlməsi, kifayət qədər iti olmaması və ya mişar bıçağının dişlərinin qırılmasıdır; ikincisi, mişar bıçağının xətti sürətinin düzgün qurulmamasıdır. Ümumiyyətlə, yeni mişar bıçağı daha sürətli, köhnə mişar bıçağı isə daha yavaş ola bilər.

4) Son üzdə çatlar. Materialın sərtliyi qeyri-bərabər olduqda və material seqreqasiyası ciddi olduqda, son üz çatlaqları yaratmaq asandır. Son çatlaqları olan boşluqlar üçün, döymə zamanı çatlar daha da genişlənəcəkdir.

Blanka işinin keyfiyyətini təmin etmək üçün istehsal prosesində aşağıdakı profilaktik nəzarət tədbirləri həyata keçirilmişdir: boşqabdan əvvəl materialın markasını, spesifikasiyasını, miqdarını və əritmə sobasının (partiyasının) nömrəsini proses qaydalarına və texnoloji kartlarına uyğun olaraq yoxlayın. . Və dəyirmi polad çubuqların səthinin keyfiyyətini yoxlayın; boşalma döymə nömrəsinə, materialın markasına, spesifikasiyasına və əritmə sobasının (partiyasının) nömrəsinə uyğun olaraq partiyalarla aparılır və yad materialların qarışmasının qarşısını almaq üçün dövriyyəyə nəzarət kartında blankların sayı göstərilir; Materialı kəsərkən “ilk yoxlama”, “özünü yoxlama” və “patrul yoxlaması” sistemi ciddi şəkildə həyata keçirilməlidir. Ölçü dözümlülüyü, son yamac və uc burr proses tələblərinə uyğun olaraq tez-tez yoxlanılmalıdır və yoxlama ixtisaslıdır və məhsulun vəziyyəti qeyd olunur. Sifariş sonradan dəyişdirilə bilər; boşqablaşdırma prosesi zamanı blanklarda qıvrımlar, çapıqlar, uclarında çatlar və digər görünən qüsurlar aşkar edildikdə, bu barədə vaxtında zərərsizləşdirilməsi üçün müfəttiş və ya texniki işçilərə məlumat verilməlidir; boşluq sahəsi təmiz saxlanmalı, müxtəlif material markaları və əridilməsi ilə sobanın (partiya) nömrəsi, texniki xüsusiyyətləri və ölçüləri ayrıca yerləşdirilməli və qarışdırılmaması üçün aydın şəkildə qeyd edilməlidir. Materialın dəyişdirilməsi tələb olunarsa, materialın dəyişdirilməsi üçün təsdiqləmə prosedurlarına ciddi şəkildə əməl edilməlidir və materiallar yalnız təsdiq edildikdən sonra boşaldıla bilər.

2 İstilik prosesi.

Yarım mil istehsalı prosesi iki yanğınla qızdırılır, sərbəst döymə kütük qaz sobası ilə qızdırılır və kalıp döymə induksiya elektrik sobası ilə qızdırılır, buna görə də istilik ardıcıllığına profilaktik nəzarət daha mürəkkəb və daha çətindir; istilik keyfiyyətini təmin etmək üçün biz aşağıdakı keyfiyyət xüsusiyyətlərini tərtib etdik:

Qaz sobası qızdırıldıqda, yüksək temperatur zonasında materialın birbaşa yüklənməsinə icazə verilmir və alovun birbaşa blankın səthinə püskürtülməsinə icazə verilmir; elektrik sobasında qızdırılan zaman blankın səthi yağla çirklənməməlidir. İstilik spesifikasiyalar müvafiq döymə prosesi qaydalarının tələblərinə uyğun olaraq həyata keçirilməlidir və istilik parametrlərinin sabit və etibarlı olduğunu sübut etmək üçün 5-10 ədəd blankların istilik temperaturu növbədən əvvəl tam yoxlanılmalıdır. Avadanlıq və alətlə bağlı problemlərə görə çubuq vaxtında saxtalaşdırıla bilməz. Soyudulmuş və ya sobadan çıxarılaraq emal edilə bilər. İtilmiş iş parçası markalanmalı və ayrıca saxlanmalıdır; kütük dəfələrlə qızdırıla bilər, lakin istilik sayı 3 dəfədən çox ola bilməz. Blank qızdırılan zaman materialın temperaturu real vaxt rejimində və ya mütəmadi olaraq infraqırmızı termometrlə izlənilməli və isitmə qeydi aparılmalıdır.

3 Kütlənin hazırlanması prosesi.

Kütlənin hazırlanması zamanı ümumi qüsurlara aralıq çubuqun həddindən artıq diametri və ya uzunluğu, səth çəkic izləri və zəif addım keçidləri daxildir. Çubuğun diametri çox müsbət olarsa, döymə zamanı onu boşluğa qoymaq çətin olacaq. Çubuq kiçik mənfi olarsa, döymə zamanı çubuqun böyük boşluğuna görə döymənin koaksiallığı çox zəif ola bilər; səth çəkic işarələri və zəif addım keçid mümkün ola bilər Son döymə səthində çuxurlara və ya qıvrımlara səbəb olur.

4 Kalıp döymə və kəsmə prosesi.

Yarımvallı kalıp döymə prosesində əsas qüsurlara bükülmə, qeyri-kafi doldurulma, təzyiqin aşağı düşməsi (vurulmaması), yanlış hizalanma və s.

1) qatlayın. Yarım şaftın qatlanması flanşın son üzündə və ya pilləli filetoda və ya flanşın ortasında geniş yayılmışdır və ümumiyyətlə qövs şəklində və ya hətta yarımdairəvidir. Qıvrımın formalaşması blankın və ya aralıq blankın keyfiyyəti, kalıbın dizaynı, istehsalı və yağlanması, qəlibin və çəkicin bərkidilməsi və döymənin faktiki işləməsi ilə əlaqədardır. Döymə qırmızı isti vəziyyətdə olduqda, bükülmə ümumiyyətlə çılpaq gözlə müşahidə edilə bilər, lakin o, adətən sonrakı mərhələdə maqnit hissəciklərinin yoxlanışından keçə bilər.

2) Qismən narazılıqla dolu. Yarımvallı döymələrin qismən narazılığı əsasən çubuq və ya flanşın xarici yuvarlaq künclərində baş verir ki, bu da yuvarlaq künclərin çox böyük olması və ya ölçüsünün tələblərə cavab verməməsi ilə özünü göstərir. Narazılıq, döymənin emal ehtiyatının azalmasına səbəb olacaq və ciddi olduqda, emal ləğv ediləcək. Narazılığın səbəbləri aşağıdakılar ola bilər: aralıq iş parçasının və ya blankın dizaynı əsassızdır, onun diametri və ya uzunluğu keyfiyyətsizdir; döymə temperaturu aşağıdır və metalın axıcılığı zəifdir; döymə kalıbının yağlanması kifayət deyil; kalıp boşluğunda oksid şkalasının yığılması və s.

3) Yanlış yerləşdirmə. Yanlış hizalanma, döymənin yuxarı yarısının alt yarısına nisbətən ayrılma səthi boyunca yerdəyişməsidir. Yanlış yerləşdirmə emalın yerləşdirilməsinə təsir edəcək və nəticədə yerli emal ehtiyatı kifayət deyil. Səbəblər ola bilər: çəkic başı ilə bələdçi rels arasındakı boşluq çox böyükdür; döymə kalıp kilidi boşluğunun dizaynı əsassızdır; kalıbın quraşdırılması yaxşı deyil.

5 Kəsmə prosesi.

Kəsmə prosesində əsas keyfiyyət qüsuru böyük və ya qeyri-bərabər qalıq flaşdır. Böyük və ya qeyri-bərabər qalıq flaş emalın yerləşdirilməsi və sıxılmasına təsir göstərə bilər. Yerli emal ehtiyatının artması ilə yanaşı, o, həm də emal sapmasına səbəb olacaq və hətta aralıq kəsmə səbəbindən kəsməyə səbəb ola bilər. Səbəb ola bilər: kəsmə kalıbının zımbası, kalıbın boşluğunu düzgün tərtib etməyib və ya matkal köhnəlib köhnəlmişdir.

Yuxarıda göstərilən qüsurların qarşısını almaq və döymələrin keyfiyyətini təmin etmək üçün biz bir sıra profilaktik və nəzarət tədbirləri hazırlamış və qəbul etmişik: layihənin nəzərdən keçirilməsi və prosesin yoxlanılması yolu ilə müvafiq blankın və ya aralıq blankın ölçüsünü müəyyən etmək; adi qəlib istisna olmaqla, qəlib dizaynı və yoxlama mərhələsində Boşluğun düzülüşünə, körpü və silos dizaynına əlavə olaraq, qatlama və yanlış yerdəyişmənin qarşısını almaq üçün pilləli filetolara və kilid boşluqlarına xüsusi diqqət yetirilmişdir, prosesə ciddi keyfiyyətə nəzarət edilmişdir. boşluq, qızdırma və sərbəst döymə çubuqları və fokusun əyri səthinə diqqət yetirin. Son üzdə dərəcələr və buruqlar, aralıq çubuqun pilləli keçidi, çubuğun uzunluğu və materialın temperaturu.

Bizim anbar 1

Paketləyin və göndərin

- Hava bumu qaldırıcısı

- Çin yük maşını

- Soyuq Recycler

- Konus Crusher Liner

- Konteynerin yan qaldırıcısı

- Dadi Buldozer Hissəsi

- Forklift Süpürgəçi Əlavəsi

- Hbxg Buldozer hissələri

- Howo mühərrik hissələri

- Hyundai Ekskavator Hidravlik Nasos

- Komatsu buldozer hissələri

- Komatsu Ekskavator Ötürücü Şaft

- Komatsu Pc300-7 Ekskavator Hidravlik Nasos

- Liugong buldozer hissələri

- Sany Beton Pompası Ehtiyat Hissələri

- Sany ekskavator ehtiyat hissələri

- Shacman mühərrik hissələri

- Shantui Buldozer Debriyaj Şaftı

- Shantui buldozeri birləşdirən mil sancağı

- Shantui Buldozer İdarəetmə Çevik Mil

- Shantui buldozer çevik mil

- Shantui Buldozer Qaldırıcı Silindr Təmir Dəsti

- Shantui buldozer hissələri

- Shantui buldozer çarxı

- Shantui Buldozer Geri Ötürücü Şaft

- Shantui buldozer ehtiyat hissələri

- Shantui Buldozer Bucurqad Sürücü Şaftı

- Shantui Dozer Bolt

- Shantui Dozer Ön Avara

- Shantui Dozer Tilt Silindr Təmir Dəsti

- Shantui Sd16 Konik Ötürücü

- Shantui Sd16 Əyləc Astarı

- Shantui Sd16 Qapı Montajı

- Shantui Sd16 O-Ring

- Shantui Sd16 Track Roller

- Shantui Sd22 rulman qolu

- Shantui Sd22 Sürtünmə Diski

- Shantui Sd32 Track Roller

- Sinotruk mühərrik hissələri

- Yedək maşını

- Xcmg Buldozer hissələri

- Xcmg buldozer ehtiyat hissələri

- Xcmg Hidravlik Kilid

- Xcmg Transmissiya

- Yuchai mühərrik hissələri